一、行業發展總覽:戰略金屬的全球格局與中國定位

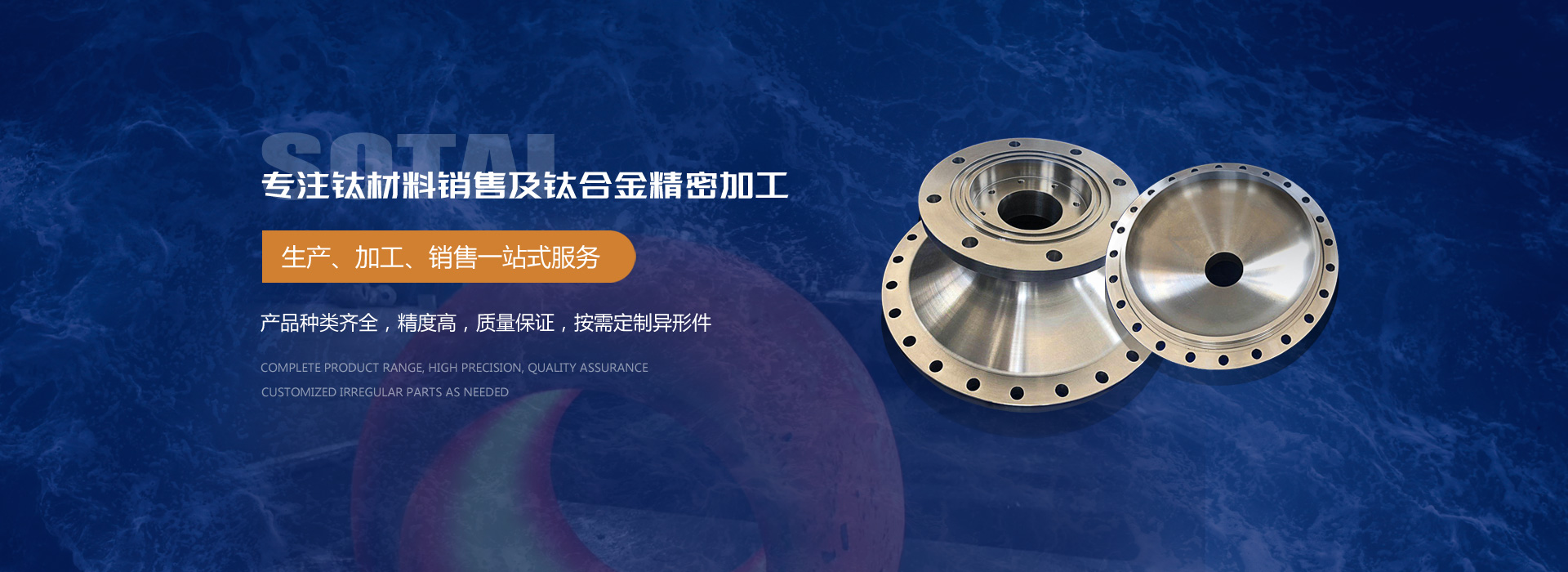

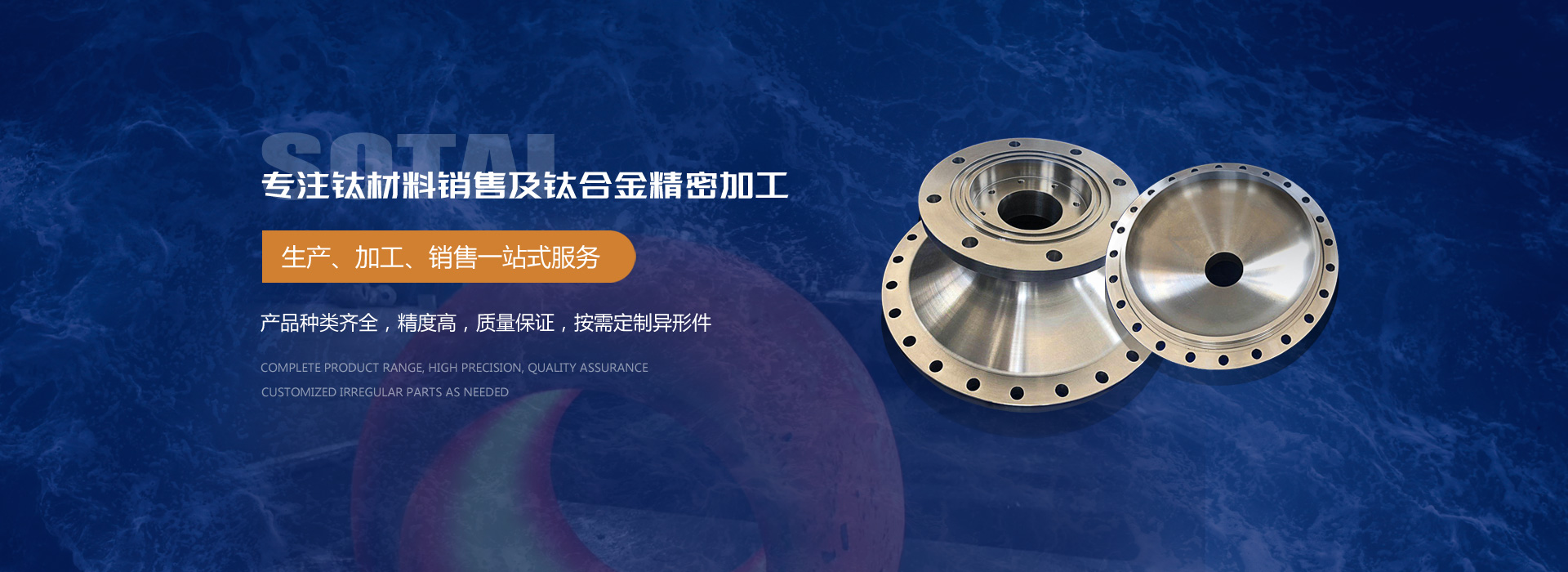

(一)鈦工業的戰略價值與產業特性

鈦作為兼具輕質、高強度、耐腐蝕等多重優異性能的戰略金屬,在現代工業體系中占據不可替代的地位。其密度僅為鋼的60%,抗拉強度卻可與高強度鋼媲美,在-253℃至600℃的溫度區間內保持穩定性能,被廣泛應用于航空航天、船舶制造、醫療器械、石油化工等關鍵領域。從國家戰略維度看,鈦工業的發展直接關系到國防安全與高端制造產業競爭力,是衡量一國新材料工業發展水平的核心指標之一。

鈦工業具有典型的技術密集型與資源依賴型雙重特征。產業鏈涵蓋鈦礦開采、鈦精礦加工、海綿鈦生產、鈦合金熔鑄、鈦材加工及終端應用等多個環節,每個環節均存在較高的技術壁壘與資金門檻。其中,海綿鈦生產的氯化工序、鈦合金熔鑄的成分控制、高端鈦材的精密軋制等核心技術長期被少數國家壟斷,導致全球鈦工業呈現高度集中化的競爭格局。

(二)全球鈦工業發展現狀與趨勢

2025年全球鈦工業呈現"東強西弱"的格局重構態勢。數據顯示,全球鈦材產能已達68萬噸,其中中國以72%的產能占比形成絕對主導地位,較2020年提升18個百分點。歐美國家則聚焦高端鈦材領域,美國ATI公司、俄羅斯VSMPO-AVISMA集團在航空航天用鈦合金領域仍保持技術優勢,其TC4合金產品在波音787、空客A350等機型的鈦材采購中占比超60%。

市場需求方面,全球鈦材消費量保持8%的年均復合增長率,2025年預計突破52萬噸。航空航天仍是第一大應用領域,占比達38%,其中商用大飛機單機鈦材用量持續提升,C919單機鈦材用量占比已達9.2%,較首飛時提高2.1個百分點;新能源領域成為新興增長引擎,氫能儲運設備、光伏逆變器等應用帶動鈦材需求年增速超12%,預計2030年該領域占比將突破15%。

技術發展呈現三大趨勢:一是綠色冶煉技術普及,電子束冷床熔煉、等離子體還原等工藝大幅降低能耗與污染物排放;二是3D打印專用鈦粉技術突破,推動航空發動機葉片等復雜構件制造周期縮短60%;三是鈦合金性能升級,耐650℃高溫的TiAlVZr系合金、超細晶鈦合金等新型材料進入產業化階段。

(三)中國鈦工業的發展歷程與產業基礎

中國鈦工業起步于20世紀50年代,歷經七十余年發展已形成全球最完整的產業鏈體系。從攀枝花釩鈦磁鐵礦的開發利用到寶鈦集團實現高端鈦材國產化,中國鈦工業完成了從"跟跑"到"并跑"的跨越,在鈦礦開采、海綿鈦生產、鈦材加工等環節均達到國際先進水平。

產業布局呈現鮮明的集群化特征,形成了以攀西釩鈦磁鐵礦基地、承德朝陽釩鈦資源帶、云南楚雄新興產區為核心的三大產業集群,2024年三大區域合計貢獻全國86%的鈦精礦產量和79%的鈦材加工量。其中,寶雞高新區聚集了560余家鈦產業鏈企業,2024年鈦材產量達12萬噸,占全球總產量的28%,成為全球最大的鈦材加工基地。

在政策支持下,中國鈦工業創新能力持續提升。"十四五"新材料產業發展指南將鈦合金列為35項"卡脖子"技術攻關重點,國家制造業轉型升級基金已注入78億元專項投資,推動超細晶鈦合金等7項關鍵技術產業化。截至2025年6月,中國鈦工業累計擁有發明專利1.2萬項,其中3D打印鈦合金、深海耐蝕鈦合金等領域專利數量全球占比達41%。

二、政策環境演變:出口管制與產業調控的雙重影響

(一)鈦材出口管制政策的出臺背景與核心內容

2025年中國鈦工業政策環境發生重大變化,鈦材出口管制政策的實施成為行業發展的重要轉折點。此次政策調整并非偶然,而是基于多重因素的戰略考量:從國際層面看,鈦材作為戰略物資,其全球供應鏈重構加劇了主要國家的資源博弈,美國、歐盟先后出臺鈦材進口審查機制,對中國高端鈦材實施技術封鎖;從國內層面看,過度依賴低端產品出口導致的資源浪費與環境污染問題日益突出,2024年國內鈦白粉出口均價僅為高端鈦材的1/12,卻消耗了60%的鈦礦資源。

2025年3月實施的《鈦材出口管理辦法》明確了三大管控方向:一是品類管控,將航空航天用TC4/TC11鈦合金鍛件、純度≥99.99%的海綿鈦等12類高端鈦材納入出口許可證管理;二是資質管控,要求出口企業需具備軍工三級以上保密資質或通過航空航天質量管理體系認證;三是配額管控,對鈦白粉、民用純鈦等低端產品實施年度出口配額,2025年總配額較2024年縮減25%。

配套政策同步跟進,財政部明確對高端鈦材出口實施13%的出口退稅保留政策,而對未納入配額的低端鈦材出口加征10%的出口關稅;海關總署建立鈦材出口溯源系統,實現從鈦礦到成品的全鏈條監管。這些政策共同構建了"鼓勵高端、限制低端"的出口調控體系。

(二)出口管制對行業的直接沖擊

出口管制政策實施半年內即對中國鈦工業產生顯著影響,行業出口結構與市場格局發生深刻變化。從出口規模看,2025年上半年中國鈦材出口量達8.2萬噸,同比下降31%,其中鈦白粉出口量驟降62%,對美出口量同比降幅達78%;出口額為42億元,同比下降18%,出口均價提升18.4%,顯現"量減價升"的結構性變化。

不同類型企業受沖擊程度呈現分化態勢:傳統化工企業遭遇重創,魯北化工、金浦鈦業等鈦白粉為主營業務的企業出口收入同比下降55%以上,部分企業被迫終止擴建項目,庫存周轉率從2024年的6.2次/年降至2025年上半年的3.8次/年;高端鈦材企業則逆勢增長,寶鈦股份、西部超導等企業憑借航空航天鈦材出口資質,上半年出口額同比增長47%,其中對歐洲航空企業的TC4合金供應增長62%。

國際市場布局被迫調整,企業加速開拓新興市場以彌補歐美市場損失。2025年上半年,中國對越南、印尼等東南亞國家的鈦材出口量同比增長42%,江蘇某鈦企在河內設立分撥中心,成功將歐洲訂單損失量彌補67%;攀鋼集團與匈牙利政府達成協議,計劃2026年投產歐洲基地,年產能達1.2萬噸,規避貿易壁壘的意圖明顯。

(三)產業支持政策的協同發力

在實施出口管制的同時,國家密集出臺產業支持政策,引導鈦工業向高端化、智能化、綠色化轉型。工信部《鈦金屬行業規范條件(2025年版)》大幅提高行業準入門檻,將海綿鈦準入產能門檻從1萬噸/年提升至3萬噸/年,預計將促使20%的落后產能退出市場。

技術創新支持力度持續加大,國家科技重大專項設立"高端鈦合金材料及應用"項目,投入25億元專項資金用于6N純度半導體級鈦、醫療植入物定制化鈦合金等關鍵技術攻關。在政策激勵下,2025年上半年全行業研發投入占比達5.8%,較2024年提升1.2個百分點,其中寶鈦集團研發的電子束冷床熔煉技術使鈦錠成材率從60%提升至82%,單噸能耗下降1900千瓦時。

綠色發展成為政策調控重點,2025年新實施的《鈦冶煉行業污染物排放標準》要求廢水總鎳含量≤0.5mg/L,較舊標準嚴格5倍。政策同時配套激勵措施,對實現四氯化硅回收利用率超90%的企業給予每噸2000元的補貼,推動行業環保技術升級。云南地區已有13家小型鈦廠因未達標被關停整改,頭部企業通過環保改造實現副產物資源化利用,抵消60%的環保支出。

三、行業內卷現狀:結構性矛盾與競爭亂象

(一)內卷的核心表現:產能過剩與同質化競爭

出口管制政策的實施使得原本依賴出口的低端鈦材產能加速向國內市場轉移,進一步加劇了行業內卷程度。數據顯示,2025年上半年國內鈦材表觀消費量達15.8萬噸,同比增長9%,但產能利用率僅為68%,其中民用純鈦產能利用率不足60%,較2024年下降8個百分點。

產能過剩主要集中在中低端領域,民用級TA1/TA2純鈦占據國內62%的產能,主要應用于化工設備與海洋工程,而航空航天用TC4合金等高端產品占比僅18%。這種結構性產能失衡導致中小企業陷入惡性價格競爭,2025年二季度金紅石型鈦白粉內銷價跌至1.78萬元/噸,較2024年同期下降22%,部分中小企業為維持開工率甚至以低于成本價銷售。

同質化競爭現象尤為突出,在鈦板、鈦管等通用鈦材領域,80%以上的中小企業產品性能指標集中在同一區間,缺乏差異化優勢。某行業調研顯示,國內鈦材企業中僅有15%具備自主研發新型鈦合金的能力,其余企業均以模仿復制為主,導致產品附加值低下,民用純鈦產品毛利率普遍低于15%,而國際同類企業毛利率可達25%以上。

(二)內卷的深層原因:多重因素的疊加效應

行業內卷的形成是資源稟賦、技術水平、市場結構等多重因素長期積累的結果。從資源端看,中國鈦礦資源豐富但利用效率低下,攀西地區釩鈦磁鐵礦鈦資源綜合利用率雖已提升至62%,但仍低于國際先進水平15個百分點,導致原材料成本居高不下,中小企業難以通過資源整合形成競爭優勢。

技術創新能力不足是內卷的核心癥結,行業存在"低端鎖定"風險。盡管國內鈦工業專利數量快速增長,但核心專利多集中在頭部企業,2025年頭部企業在3D打印鈦合金粉末、超導鈦材等前沿領域的專利占比達79%,單件專利平均價值達480萬元,是中小企業專利價值的7.2倍。中小企業因研發投入不足(平均研發強度僅1.2%),難以突破技術瓶頸,只能在低端市場惡性競爭。

市場需求結構失衡加劇了內卷程度,2025年上半年國內高端鈦材需求同比增長25%,但高端產品進口依賴度仍達32%,其中半導體用高純鈦、航空發動機用鈦合金葉片等關鍵產品進口占比超50%。這種"高端需求外溢、低端供給過剩"的矛盾使得國內市場競爭進一步聚焦于中低端領域,形成惡性循環。

政策調整的短期沖擊不容忽視,出口配額縮減導致2025年約5萬噸低端鈦材產能轉向國內市場,而國內新興需求尚未形成規模,供需缺口短期內難以平衡。同時,環保政策加碼使中小企業合規成本增加12-15%,但缺乏技術支撐的中小企業無法通過技術升級消化成本,只能通過價格戰維持生存。

(三)內卷的行業影響:利潤壓縮與創新乏力

持續的內卷態勢對中國鈦工業的健康發展造成多重負面影響,首當其沖的是行業盈利能力普遍下滑。2025年上半年,國內鈦工業規上企業平均毛利率降至18.2%,同比下降4.3個百分點,其中鈦白粉企業毛利率僅為11.5%,較2024年同期下降6.8個百分點。部分中小企業陷入虧損境地,云南、四川等地已有8家小型鈦材企業宣布破產清算。

企業創新動力受到抑制,在利潤空間持續壓縮的壓力下,中小企業紛紛削減研發投入,2025年上半年中小企業研發費用同比下降23%,導致行業技術升級步伐放緩。某鈦材企業負責人表示,"現在能接到訂單活下去就不錯了,根本沒有資金投入研發,只能維持現有產品生產",這種心態在中小企業中具有普遍性。

行業資源配置效率低下,大量產能集中在低附加值領域,導致鈦礦、能源等資源浪費嚴重。2025年上半年,國內鈦材行業單位產值能耗達1.8噸標準煤/萬元,較國際先進水平高45%,同時約有30萬噸鈦精礦被用于生產低附加值的民用純鈦,而高端鈦材生產所需的高品位鈦礦仍需進口,進口依存度達48%。

四、產業鏈深度分析:各環節的分化與重構

(一)上游:資源爭奪加劇與成本傳導分化

鈦工業上游包括鈦礦開采、鈦精礦加工等環節,是產業鏈的基礎支撐。中國是全球鈦資源儲量最豐富的國家之一,探明儲量達1.1億噸,但資源稟賦呈現"量大質低"的特點,高品位鈦礦占比僅為12%,低于澳大利亞的35%和巴西的28%。2025年全球鈦礦資源爭奪白熱化,烏克蘭斷供、緬甸雨季限產等因素導致攀枝花46%鈦精礦價格一度突破2400元/噸,同比上漲38%。

上游企業呈現兩極分化態勢,資源型龍頭企業受益于價格上漲,盈利能力大幅提升。安寧股份2025年Q1凈利潤環比增長36.6%,鈦礦毛利率提升至61.8%,其6萬噸/年能源級鈦材項目加速推進,通過縱向整合進一步鞏固優勢;而中小型鈦礦企業因資源品位低、開采成本高,在價格波動中陷入困境,2025年上半年已有12家小型鈦礦企業停產。

成本傳導呈現顯著分化特征,上游鈦礦價格上漲向中游傳導時出現明顯阻隔。海綿鈦企業憑借軍工需求剛性支撐,年內第三次上調價格,累計漲幅超5000元/噸,0級海綿鈦報價達4.7-4.8萬元/噸;而鈦白粉企業受制于出口受阻和庫存積壓,無法將成本壓力向下游傳導,只能通過內部消化或降價拋貨維持運營,行業虧損面擴大至35%。

資源保障能力建設加速推進,國內企業一方面加大勘探力度,攀枝花白鈦礦選礦技術產業化進程加快,預計2026年國產鈦原料自給率可從當前52%提升至68%;另一方面積極布局海外資源,攀鋼集團收購巴西蒂羅斯鈦稀土礦20%股權,該礦資源量達14億噸,鈦品位12%,成為全球最大銳鈦礦型鈦礦項目。

(二)中游:技術升級與產能整合并行

中游包括鈦合金生產和鈦材加工環節,是產業鏈的核心樞紐,也是技術創新的主戰場。2025年中游環節呈現"高端升級、低端整合"的鮮明特征,行業分化進一步加劇。數據顯示,2025年上半年高端鈦合金產量同比增長25%,而民用純鈦產量同比下降8%,產能整合成效初步顯現。

技術突破集中在三大領域:一是熔煉技術升級,寶鈦集團研發的電子束冷床熔煉技術使鈦錠成材率從60%提升至82%,單噸能耗下降1900千瓦時;二是粉末冶金技術突破,西北院開發的3D打印鈦粉體粒徑分布控制在15-53μm區間,已用于C919飛機承力部件批量生產;三是精密加工技術進步,寶鈦股份引進德國20000噸快鍛機組,實現0.8mm超薄鈦帶量產,進口替代率提升至68%。

產能整合步伐加快,政策驅動與市場競爭雙重作用下,行業集中度持續提升。2025年上半年CR5(行業前五企業集中度)達58%,較2024年提升7個百分點。頭部企業通過兼并重組擴大規模,西部超導收購陜西某鈦材企業,將航空用鈦合金產能提升至4500噸/年,通過波音/空客認證;中小企業則加速退出,云南地區13家小型鈦廠因環保不達標被關停整改。

智能制造成為轉型升級的重要方向,頭部企業紛紛布局智能工廠建設。寶鈦股份建成全球首條鈦材智能軋制生產線,實現從原料到成品的全流程自動化控制,生產效率提升35%,產品合格率從92%提升至98%;西部超導引入機器人焊接、數控加工等自動化設備,勞動強度降低40%,單位產品制造周期縮短25%。

(三)下游:需求結構升級與新興市場開拓

下游應用領域的需求變化是驅動鈦工業發展的核心動力,2025年下游市場呈現"傳統領域穩中有降、高端領域快速增長"的格局。數據顯示,2025年上半年國內鈦材消費量中,國防軍工占比31%、化工醫療占39%、航空航天占18%、新能源占8%、其他占4%,與2024年相比,航空航天和新能源占比分別提升3個和2個百分點。

航空航天領域成為最大增長引擎,國產大飛機C919量產帶動鈦合金需求年增12%,其單機鈦材用量達9.3噸,較原型機提升1.5噸。軍用航空需求同樣強勁,殲-20等機型量產使軍工鈦材市占率超80%的寶鈦股份一季度凈利潤同比增長16%。航天領域需求加速釋放,長征九號火箭等國家重大工程對大規格鈦合金鍛件(Φ≥800mm)需求激增,現有產能缺口達4.5萬噸/年。

新能源領域成為最具潛力的新興市場,氫能儲運設備對鈦材的需求尤為突出,燃料電池汽車用鈦合金儲氫罐單車用量達80公斤,隨著氫能產業政策落地,預計2030年該領域市場規模將突破200億元。光伏逆變器用鈦散熱材料需求也快速增長,2025年預計需求量達0.8萬噸,同比增長45%。

醫療器械領域需求穩步增長,鈦合金因生物相容性好、強度高的特點,在人工關節、種植牙等植入物領域應用廣泛。2025年上半年醫療用鈦材需求量達1.2萬噸,同比增長18%,其中定制化鈦合金植入物需求增長32%,寧波創潤等企業聚焦該細分領域,單品毛利率提升至42%。

消費電子領域實現爆發式增長,折疊屏手機鉸鏈鈦材用量激增,2025年預計消費電子領域鈦合金需求達1.45萬噸,滲透率突破8%。寶鈦股份鈦合金產品成功進入蘋果供應鏈,消費電子領域貢獻0.65萬噸增量,成為新的利潤增長點。

五、破局路徑探索:從內卷突圍到高質量發展

(一)技術創新:構建核心競爭力的根本支撐

技術創新是破解行業內卷、應對出口管制的根本路徑,需要構建"基礎研究-技術攻關-產業化應用"的全鏈條創新體系。在基礎研究領域,應加大鈦合金材料科學研究投入,重點突破鈦合金成分設計、微觀結構調控等基礎理論,建立鈦合金性能數據庫,為新型材料研發提供支撐。建議國家設立鈦材料基礎研究專項基金,每年投入不少于5億元支持高校和科研院所開展基礎研究。

在關鍵核心技術攻關領域,聚焦航空航天用高溫鈦合金、半導體用高純鈦、醫療用定制化鈦合金等"卡脖子"環節,實施"揭榜掛帥"機制。重點突破以下技術:一是耐650℃以上高溫的TiAlVZr系合金制備技術,滿足下一代航空發動機需求;二是6N純度以上高純鈦提純技術,實現半導體靶材進口替代;三是3D打印專用鈦粉規模化制備技術,降低鈦粉生產成本至800元/公斤以下。

強化產學研用協同創新,鼓勵企業與高校、科研院所建立聯合研發中心。借鑒中航重機與俄羅斯VSMPO-AVISMA建立聯合研發中心的模式,通過國際合作加速技術突破;推廣寶鈦股份建立鈦材應用研究院的經驗,向中小企業開放數據庫,帶動行業整體技術水平提升。2025年上半年,寶鈦股份已向14家中小企業開放技術資源,帶動其產品良率提升18個百分點。

完善創新激勵機制,加大對核心技術成果轉化的支持力度。對實現產業化的重大技術突破給予最高5000萬元的獎勵;建立鈦工業專利池,促進專利技術共享與許可使用,降低中小企業技術獲取成本;鼓勵企業參與國際標準制定,提升中國鈦工業的國際話語權,2025年已推動3項鈦材加工國際標準立項。

(二)結構優化:化解產能過剩與供需錯配

結構優化是破解內卷的關鍵舉措,需要從產能、產品、區域三個維度協同推進。在產能優化方面,嚴格執行《鈦金屬行業規范條件》,加快淘汰3萬噸/年以下海綿鈦、環保不達標的鈦白粉等落后產能,預計2025-2027年累計淘汰落后產能15萬噸。同時建立產能預警機制,對產能利用率低于70%的領域實行產能備案管理,防止盲目擴張。

在產品結構升級方面,推動企業從"規模擴張"向"質量效益"轉型。鼓勵企業加大高端產品研發投入,對航空航天用鈦合金、醫療用鈦材等高端產品給予研發費用加計扣除優惠;引導中小企業聚焦細分領域,培育"隱形冠軍",如在3D打印口腔種植體、柔性鈦箔等細分賽道形成差異化優勢。政策層面可設立30億元專項基金,支持中小企業開發利基市場。

在區域布局優化方面,依托三大產業集群形成差異化發展格局。攀西地區重點發展鈦礦資源綜合利用和海綿鈦生產,目標2027年鈦資源綜合利用率提升至75%;寶雞地區聚焦高端鈦材加工和裝備制造,建設全球鈦材技術創新中心;云南地區發展綠色鈦冶煉,利用水電資源優勢降低生產成本。同時推動東中西部產業協同,鼓勵東部企業將研發中心與西部生產基地相結合。

(三)市場拓展:內外循環的協同發展

應對出口管制與內卷壓力,需要構建"國內大循環為主體、國內國際雙循環相互促進"的市場格局。在國內市場開拓方面,重點挖掘新興領域需求,編制《鈦材應用推廣目錄》,推動鈦材在氫能儲運、海水淡化、新能源汽車等領域的應用。建立鈦材應用示范項目,對采用鈦材的新能源項目給予補貼,預計2025-2030年可新增國內需求50萬噸。

在國際市場布局方面,實施"高端突破、區域多元化"戰略。針對航空航天等高端市場,通過技術合作與資質認證突破貿易壁壘,如西部超導通過波音/空客認證后出口額大幅增長;針對東南亞、非洲等新興市場,建設海外生產基地和分撥中心,規避反傾銷稅等貿易限制,攀鋼集團歐洲基地、江蘇某鈦企越南分撥中心等項目已取得初步成效。

創新國際貿易模式,發展跨境電商、海外倉等新型貿易業態,降低中小企業出口成本。建立鈦材國際交易平臺,整合全球供需信息,提高交易效率。加強國際產能合作,參與"一帶一路"沿線國家的石油化工、海水淡化等項目建設,帶動鈦材設備出口,2025年印尼鎳鈷冶煉項目已采購中國鈦設備超3萬噸。

(四)政策引導:精準施策與長效支撐

政策引導需精準發力,構建"激勵創新、規范市場、保障安全"的政策體系。在創新激勵方面,加大財政資金投入,將鈦工業研發費用加計扣除比例從75%提高至100%;設立鈦產業創業投資基金,重點支持初創企業開展前沿技術研發;完善人才引進政策,對鈦材料領域高端人才給予住房、子女教育等配套支持。

在市場規范方面,加強反壟斷和反不正當競爭執法,嚴厲打擊低價傾銷、假冒偽劣等行為,維護市場秩序。建立鈦材產品質量追溯體系,實現從生產到消費的全鏈條監管。完善行業標準體系,加快制定3D打印鈦材、醫療鈦合金等新興領域標準,推動與國際標準接軌,2025年已新增鈦材國家標準12項。

在資源安全方面,建立鈦礦資源戰略儲備制度,劃定10個國家級鈦礦資源儲備基地,保障供應安全。加大國內鈦礦資源勘探開發力度,支持攀枝花白鈦礦、承德釩鈦磁鐵礦等資源的高效利用技術研發。鼓勵企業開展海外資源合作,對海外鈦礦并購項目給予金融支持,降低資源對外依存度。

在綠色發展方面,完善環保標準體系,制定鈦工業碳排放標準,推動行業碳達峰碳中和。加大對綠色冶煉技術的支持力度,對采用電子束冷床熔煉、等離子體還原等清潔工藝的企業給予補貼。建立鈦工業循環經濟園區,實現鈦渣、四氯化硅等副產物的資源化利用,提高資源利用效率。

六、未來展望:2030年行業發展趨勢預測

(一)市場規模:持續增長與結構升級

預計2025-2030年中國鈦工業將保持8%的年均復合增長率,2030年市場規模將突破650億元,較2025年增長44%。市場增長將主要由高端領域驅動,航空航天、新能源、醫療器械三大領域合計貢獻80%以上的增長增量,其中新能源領域增速最快,預計年均增速超15%。

產品結構將持續優化,高端鈦材占比將從2025年的18%提升至2030年的35%,其中航空航天用鈦合金占比將達20%,新能源用鈦材占比將突破15%。低端產品占比持續下降,鈦白粉等初級產品占比將從2025年的45%降至2030年的30%以下,行業附加值顯著提升。

出口結構進一步改善,高端鈦材出口占比將從2025年的25%提升至2030年的50%,出口均價將提高至3萬美元/噸以上,較2025年增長60%。出口市場將呈現多元化格局,東南亞、歐洲、南美三大市場占比將分別達35%、25%、20%,對單一市場的依賴度顯著降低。

(二)技術發展:突破瓶頸與引領創新

2025-2030年將是中國鈦工業技術突破的關鍵期,預計在多個領域實現從"跟跑"到"領跑"的跨越。高溫鈦合金技術將取得重大突破,耐700℃以上高溫的TiAl合金將實現產業化應用,滿足下一代航空發動機需求,打破俄羅斯、美國的技術壟斷。

3D打印鈦材技術將進入規模化應用階段,鈦粉制備成本將降至500元/公斤以下,較2025年下降40%。3D打印鈦材在航空航天、醫療器械領域的應用占比將從2025年的5%提升至2030年的20%,其中航空發動機葉片、人工關節等產品將實現批量生產。

綠色冶煉技術將廣泛普及,電子束冷床熔煉、等離子體還原等工藝在海綿鈦生產中的應用率將從2025年的30%提升至2030年的80%,行業單位產值能耗將下降35%,污染物排放將減少50%以上。鈦資源綜合利用率將提升至80%,接近國際先進水平。

智能化水平大幅提升,頭部企業將全面建成智能工廠,生產效率提升50%以上,產品合格率穩定在99%以上。工業互聯網平臺在鈦工業的應用率將達60%,實現產業鏈各環節的協同優化與資源高效配置。

(三)競爭格局:集中度提升與生態構建

行業集中度將進一步提高,2030年CR10(行業前十企業集中度)將達85%,較2025年提升17個百分點。頭部企業將形成"材料+裝備+服務"的綜合競爭優勢,寶鈦股份、西部超導等企業將進入全球鈦工業前十強,國際競爭力顯著提升。

中小企業將向"專精特新"方向發展,在3D打印口腔種植體、柔性鈦箔、鈦基復合材料等細分賽道培育出10-15個隱形冠軍,形成"頭部企業引領、中小企業配套"的產業生態。企業間的協同創新將成為常態,技術溢出效應顯著增強。

國際競爭格局將發生深刻變化,中國鈦工業將在高端領域與歐美企業直接競爭,預計2030年中國高端鈦材全球市場份額將從2025年的15%提升至30%。通過技術輸出、海外建廠等方式,中國鈦企業將深度參與全球產業鏈重構,形成具有國際影響力的產業集群。

(四)風險挑戰:多重壓力與應對準備

盡管發展前景廣闊,中國鈦工業仍面臨多重風險挑戰。資源風險方面,全球鈦礦資源博弈加劇,預計2030年高品位鈦礦進口依存度仍將達35%,價格波動可能影響行業穩定發展。貿易風險方面,歐美等國家可能進一步加強技術封鎖與貿易限制,高端鈦材出口面臨不確定性。

技術風險方面,新興材料如碳纖維復合材料對鈦材的替代效應可能加劇,在航空航天領域的部分應用場景中,碳纖維復合材料的市場份額已從2020年的15%提升至2025年的22%,對鈦材形成競爭壓力。環保風險方面,碳關稅等綠色貿易壁壘可能增加出口成本,2030年歐盟碳關稅可能使鈦材出口成本增加15-20%。

應對這些風險需要提前布局:一是加強鈦礦資源保障,加大國內勘探開發與海外合作力度,建立多元化供應體系;二是深化國際技術合作,通過聯合研發、標準互認等方式突破貿易壁壘;三是推動鈦材與新興材料的協同發展,開發鈦基復合材料等新型產品,拓展應用領域;四是加快綠色低碳轉型,降低單位產品碳排放,應對碳關稅挑戰。

七、結論

2025年中國鈦工業正處于政策調整與產業轉型的關鍵十字路口,出口管制政策的實施與行業內卷的加劇既是挑戰也是機遇。面對"低端過剩、高端不足"的結構性矛盾,行業發展的核心任務是實現從"規模擴張"向"質量效益"的轉變,從"價格競爭"向"技術競爭"的跨越。

通過技術創新突破核心瓶頸、通過結構優化化解產能過剩、通過市場拓展構建雙循環格局、通過政策引導完善支撐體系,中國鈦工業有望在2030年前實現高質量發展,建成全球領先的鈦工業體系。屆時,中國鈦工業將不僅是全球產能大國,更將成為技術強國、質量強國,為國防安全與高端制造產業發展提供堅實支撐。

行業發展的實踐表明,短期的陣痛是產業升級的必要代價。出口管制與內卷壓力正在加速淘汰落后產能,倒逼企業加大研發投入,推動資源向優勢企業與高端領域集中。只要堅持創新驅動、質量為先、綠色發展的道路,中國鈦工業必將在全球競爭中占據有利地位,書寫戰略金屬產業發展的新篇章。