鈦合金以其高強度、輕質和優異的耐腐蝕性,在航空、汽車、醫療等高端領域備受青睞。然而,要想讓鈦合金制品擁有完美的表面光澤和性能,拋光工藝至關重要。由于鈦合金獨特的化學和物理性質,其拋光過程相對復雜,需要精湛的技藝和嚴格的控制。

本文將帶您深入了解鈦合金拋光的各個環節,掌握關鍵技巧,助力您打造完美鈦合金制品。

01、認識鈦合金:為何它如此特別?

鈦合金具有高機械強度、出色的疲勞抗性和良好的抗氧化能力。但與此同時,它也有“難加工”的一面:化學性質活躍、易于氧化、導熱系數低、彈性模量小。這些特性使得鈦合金在拋光過程中容易產生熱損傷、微裂紋和變形,對拋光工藝提出了更高要求。

02、拋光前的準備工作

表面預處理---是拋光成功的基礎。在使用任何拋光工具之前,必須徹底清除鈦合金表面的污垢、銹蝕和雜質。常用方法包括:

噴砂處理

建議選用白剛玉磨料,壓力控制在0.45 MPa以下,時間15-30秒,旨在去除粘砂、燒結層及部分氧化層。

酸洗處理

優選HF-HNO?體系(HF濃度3%-5%,HNO?濃度15-30%),能高效去除污染層且氫吸收量較小。

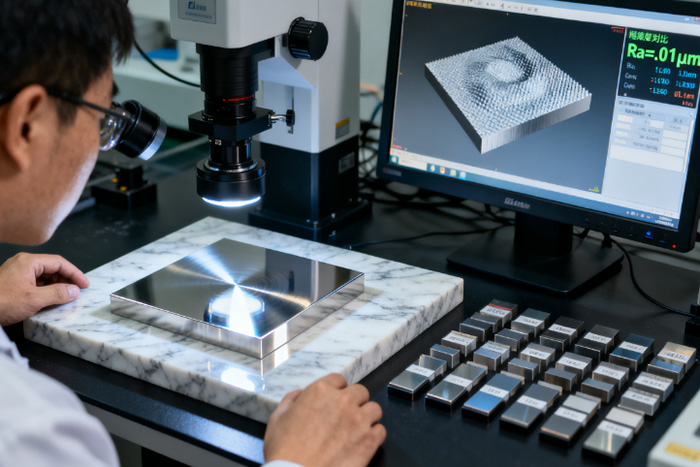

03、精密拋光工藝流程

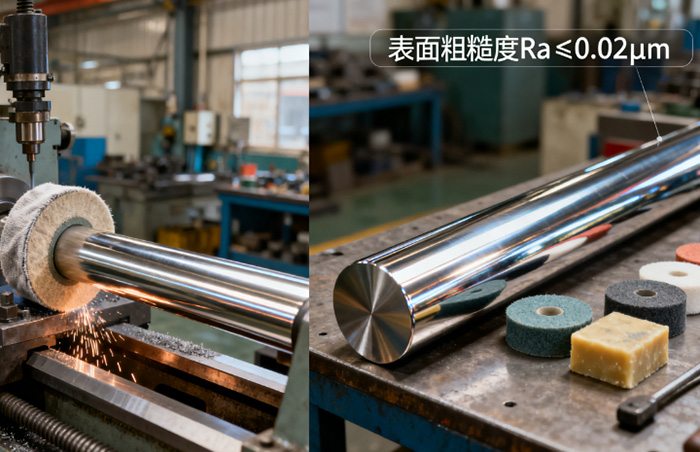

機械拋光:循序漸進的關鍵步驟

機械拋光通常分為以下幾個階段:

粗拋:使用鈦合金專用的麻輪或羊毛輪加鈦蠟進行拋光,使產品表面達到光滑。研磨液通常為去離子水,可依次選用氧化鋁砂紙磨料尺寸為26μm、16μm、10μm和4μm進行固結磨料研磨。

中拋:使用鈦合金專用的拋光粗布輪或細羊毛輪加中拋光蠟進行拋光,去除粗拋留下的紋路,增加產品表面的光亮度。

精拋:使用鈦合金專用的棉布輪加精拋蠟進行拋光,使產品表面達到高亮度。

鏡面拋:使用鈦合金專用的松漂白布輪加超鏡光蠟進行拋光,消除所有布紋,使產品表面達到清晰的鏡面效果。

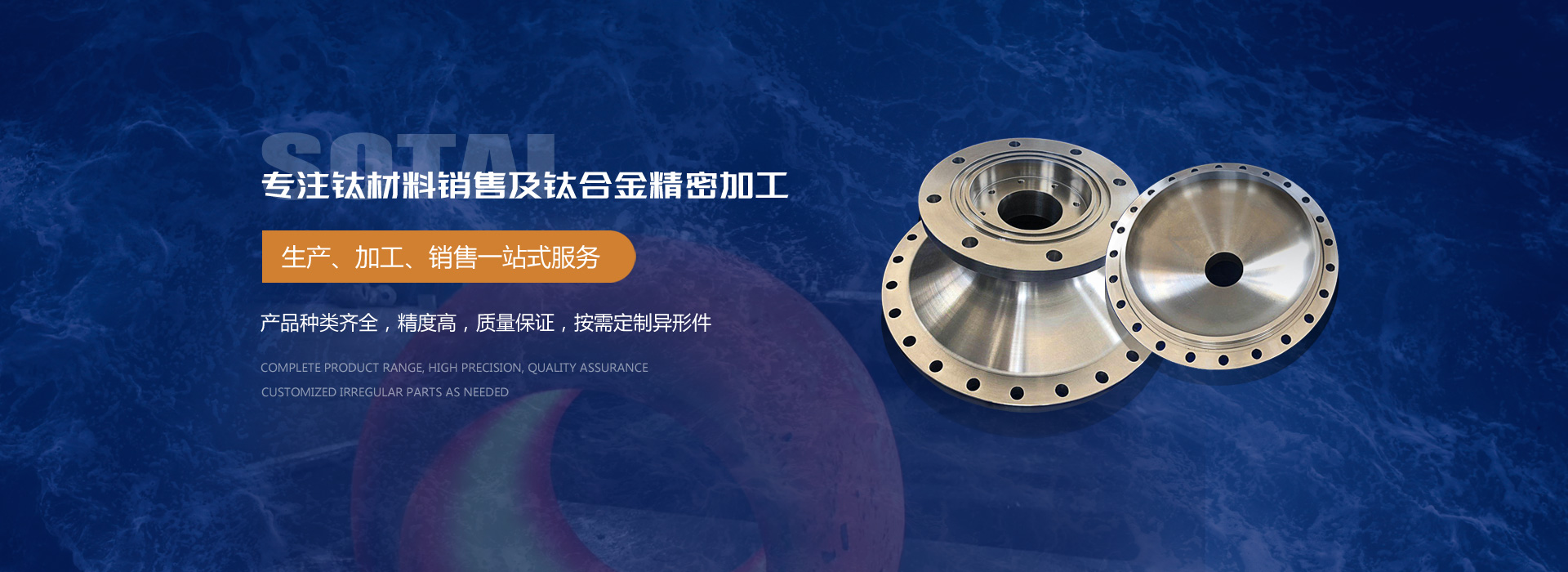

化學機械拋光(CMP):高技術解決方案

對于要求極高的應用,如醫療植入物,傳統機械拋光可能不足。新型光催化化學機械拋光(PCMP)技術采用SiO?Al?O?CeO?復合磨料,能使鈦合金表面粗糙度(Sa)達到0.286nm,材料去除率高達20.58μm/h,實現了低粗糙度和高材料去除率的雙重目標。

激光拋光:前沿技術應用

連續激光拋光技術通過優化參數(功率P=30 W,掃描速度v=1000 mm/s,離焦距離z=2 mm),可使Ti6Al4V鈦合金的表面粗糙度顯著降低約87%,摩擦因數降低約16%。這種技術特別適用于航空航天和醫療器械等高端領域。

04、實用技巧與關鍵技術參數

1.溫度控制:拋光過程中產生的熱量可能導致鈦合金變形或變色。需要控制拋光工具的速度和壓力,以及適時停止冷卻。拋光線速度應嚴格控制在900~1800 m/min范圍內。

2.磨料選擇:由于鈦合金的導熱系數低且易于與磨料發生反應,應選擇導熱性好的超硬磨料,如金剛石、立方氮化硼(CBN)等,避免使用普通磨料。

3.多次少量研磨:避免一次性使用過多的研磨劑,多次少量的研磨有助于觀察表面的變化,更好地控制拋光效果。

4.化學拋光液配方:對于化學機械拋光,拋光液通常含有硅溶膠、氧化劑(如雙氧水)、絡合劑(如蘋果酸或檸檬酸)和去離子水。需要嚴格控制各組分的比例和pH值(通常為4.2-4.8)。

05、拋光技巧與要點

選擇合適的拋光材料

鑒于鈦合金的特殊性質,應優先選用導熱性好的超硬磨料,如金剛石、立方氮化硼等,堅決避免使用普通磨料,以防與鈦合金發生不良反應。

控制拋光力度和方向

在整個拋光過程中,操作人員必須精準把控拋光的力度與方向。力度過大或方向不當,都極易在鈦合金表面留下劃痕或導致變形,嚴重影響產品質量。

注意拋光液的選擇和使用

鑒于鈦合金的特殊性質,應優先選用導熱性好的超硬磨料,如金剛石、立方氮化硼等,堅決避免使用普通磨料,以防與鈦合金發生不良反應。

提高人員素質

拋光工藝對操作人員的技能和經驗要求頗高。因此,企業應加強對操作人員的專業培訓,提升其操作技能與質量意識,從而保障拋光工藝的穩定實施和產品質量的可靠提升。

06、安全注意事項

拋光作業必須嚴格遵守安全規程:

個人防護:穿戴適當的防護裝備,包括眼鏡、口罩和手套等。

通風環境:拋光過程中產生的粉塵和碎片可能對人體有害,應保持良好的通風環境。

避免潮濕:避免在潮濕的環境中進行拋光,以防止觸電。

07、應用前景與發展趨勢

隨著科技的進步,鈦合金拋光工藝正朝著更加高效、環保和智能化的方向發展。新型拋光技術如激光拋光和光催化化學機械拋光不僅提高了拋光效率和質量,還減少了對環境的影響,為鈦合金在高端領域的應用提供了更強有力的支持。

結語

鈦合金拋光是一門融合藝術與科學的工藝,需要理論知識和實踐經驗的完美結合。通過掌握正確的工藝流程和技術要點,嚴格控制各項參數,并遵守安全操作規程,您將能夠為鈦合金制品賦予完美表面,提升其性能和價值。